Sonae Arauco

Le fabricant portugais et chilien de matériaux dérivés du bois Sonae Arauco produit sur son site de Meppen des panneaux MDF dans les variantes les plus diverses. Les produits sont marqués grâce à une collaboration entre des étiqueteuses et des robots. Derrière cela se cache un système d'étiquetage avec des étiquettes spéciales du fournisseur de solutions de marquage Bluhm Weber Group.

Produits

Maintien solide et retrait sans résidus des étiquettes

« Une difficulté particulière consistait à apposer une étiquette à adhérence permanente sur des produits de longueurs, largeurs, hauteurs et propriétés différentes. Après une étude de marché approfondie, nous avons opté pour le système de Bluhm Weber Group. Un défi particulier dans ce projet était de développer l'applicateur robotisé de manière à ce que l'étiquette soit appliquée sans problème par l'imprimante sur l'applicateur. Nous avons pu nous appuyer sur l'expérience de Bluhm Weber Group pour la conception et le développement de l'applicateur destiné à la prise des étiquettes. Lors de l'automatisation du processus, nous avons développé, en collaboration avec la société Bluhm Weber Group, une étiquette qui adhère parfaitement et proprement au paquet, mais qui peut également être retirée sans laisser de résidus et sans endommager le produit. Au cours de la mise en œuvre du projet, nous avons bénéficié du soutien optimal de Bluhm Weber Group et de son personnel de service. »

Le défi

- Grande distance entre l'étiqueteuse et la palette

- Les fibres de bois constituent un support d'adhérence difficile

- Surfaces irrégulières selon le traitement ultérieur

Le résultat

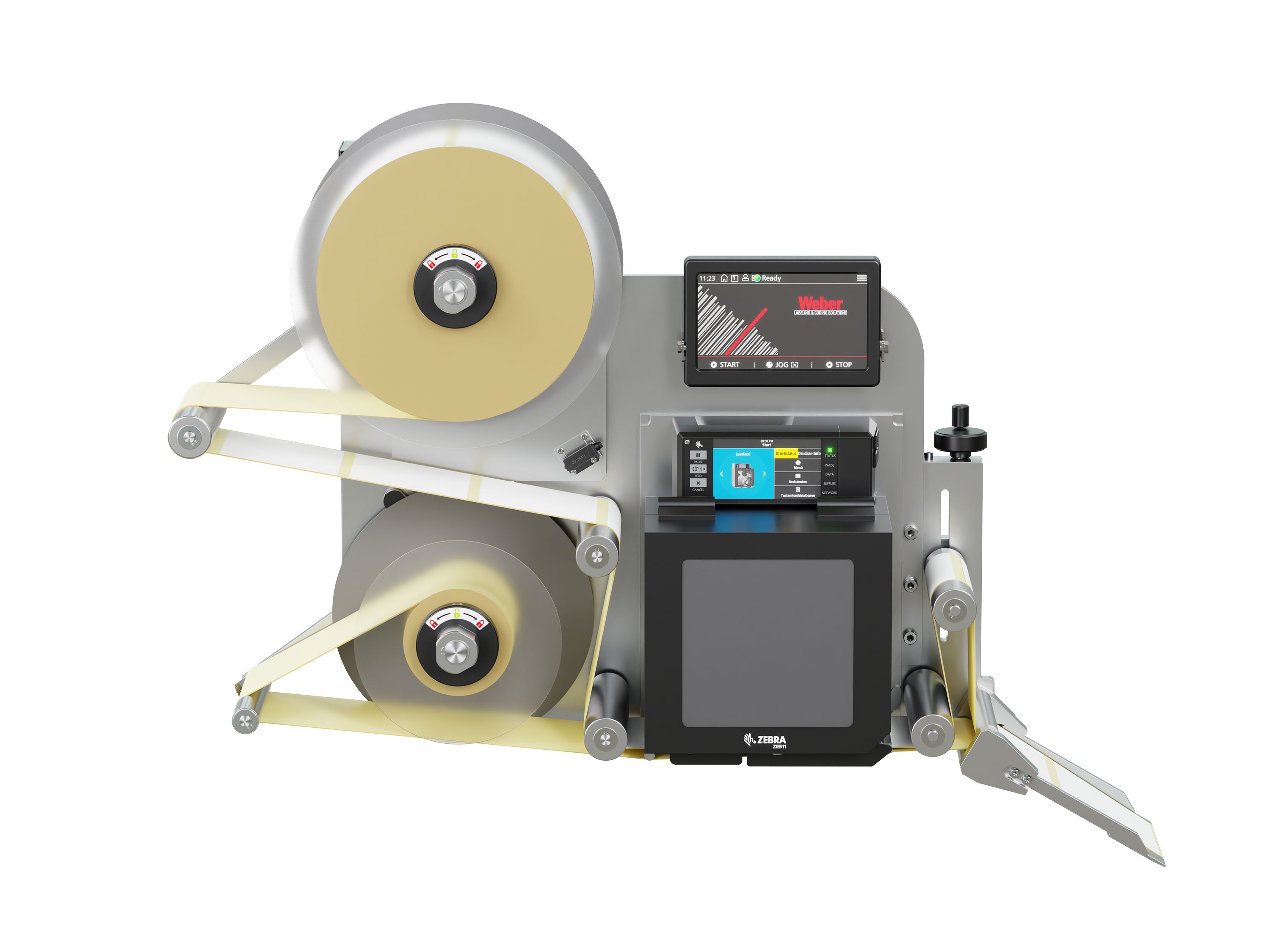

- Installation du distributeur d'étiquettes Legi-Air 4050 WO dans une armoire climatisée

- Un robot transporte l'étiquette vers le produit et la colle

- Les étiquettes avec adhésif spécial adhèrent de manière fiable, même sur des solutions spéciales

- Un applicateur éponge appuie fermement l'étiquette sur la surface après son application

« Panneau MDF » est un terme bien connu qui signifie « panneau de fibres à densité moyenne ». Les panneaux MDF ne se trouvent pas seulement sur les murs, les plafonds et les sols. Ils servent également de façades de meubles et de plateaux de table. Le fabricant portugais-chilien de matériaux dérivés du bois Sonae Arauco produit des panneaux MDF dans différentes variantes sur son site de Meppen.

« MDF » Pour leur fabrication, le bois est défibré, mélangé à de la colle et pressé. Par rapport au bois massif, les panneaux MDF rendent non seulement la construction de maisons et de meubles plus flexible. Grâce à la possibilité d'utiliser des matériaux recyclés, les panneaux de fibres sont également plus durables. Le site de Meppen de Sonae Arauco Deutschland GmbH a été fondé en 1961 comme site de production de panneaux de particules. Aujourd'hui, 200 employés y produisent des panneaux MDF de différentes épaisseurs. Ceux-ci vont des panneaux de sol minces aux éléments isolants plus épais.

Collaboration entre étiqueteuses et robots

Les panneaux sont ensuite transformés dans des installations en aval en fonction des commandes. Il en résulte des gammes de produits qui, par le passé, étaient étiquetées à la main avec un bon de livraison. Aujourd'hui, Sonae Arauco fait étiqueter ses produits de manière fiable. Les défis à relever : il fallait couvrir de longues distances entre l'étiqueteuse et la palette. De plus, les fibres de bois ne sont pas un support très adhérent pour la colle. De plus, les surfaces sont plutôt irrégulières selon le type de transformation. Une solution individuelle a été mise au point.

Pour combler les distances entre les palettes et l'étiqueteuse, Bluhm Weber Group et IG AMEK, un spécialiste de l'automatisation robotisée, ont développé une collaboration entre un robot et une étiqueteuse. Elle se compose d'un bras robotisé Kuka et d'un distributeur d'étiquettes Bluhm Weber Group. L'étiqueteuse imprime l'étiquette, le robot la transporte vers le produit et l'applique à des emplacements d'étiquetage individuels.

Défi n° 1 : distance entre l'étiqueteuse et la palette

Pour ce faire, le distributeur d'étiquettes Legi-Air 4050 WO de Bluhm Weber Group a été installé dans une armoire climatisée où il est bien protégé contre l'environnement de production poussiéreux habituel dans l'industrie du bois. Les rouleaux d'étiquettes sont également stockés dans l'armoire. Les étiquettes sont imprimées avec des informations individuelles sur le produit et des codes-barres. Le module d'impression reçoit les données d'impression directement du système ERP. L'étiqueteuse a été montée « à l'envers » afin que la face adhésive de l'étiquette distribuée soit orientée vers le haut.

Le défi consistait ici à transporter l'étiquette sans encombre du distributeur vers l'applicateur monté sur le bras du robot. Les développeurs de Bluhm Weber Group ont trouvé la solution : le préhenseur du bras robotisé se déplace pour distribuer l'étiquette, la plaque de transport de l'étiquette sort et signale « cible atteinte ». L'étiqueteuse pousse alors l'étiquette fraîchement imprimée à travers une ouverture dans l'armoire vers l'applicateur.

La plaque de transport est dotée de plusieurs alésages qui aspirent l'étiquette et la maintiennent ainsi en place. Grâce à une aspiration progressive à l'aide de plusieurs circuits d'aspiration, l'étiquette est maintenue de manière fiable tout au long du processus d'avance. Et même pendant le transport : le robot transporte l'étiquette vers le produit, incline ensuite l'applicateur de 90 degrés et colle l'étiquette sur la face avant de la palette. Il place ensuite immédiatement l'applicateur à éponge pour presser l'étiquette. Le robot applicateur reçoit au préalable les positions exactes d'étiquetage automatiquement du système ERP.

Défi n° 2 : surface adhésive

Les experts en marquage de Bluhm Weber Group ne se contentent pas de développer des distributeurs d'étiquettes imprimées comme solutions spéciales, ils disposent également de leur propre production d'étiquettes. Outre la collaboration entre l'étiqueteuse et le robot, ils ont donc pu développer des étiquettes avec un adhésif spécial pour cette application. Ce matériau d'étiquetage adhère de manière fiable à des panneaux de fibres de différentes hauteurs et largeurs, mais peut également être retiré sans laisser de résidus.

Défi n° 3 : surfaces irrégulières

Sonae Arauco fabrique également des produits tridimensionnels avec des veinures spéciales ainsi que des panneaux à rainures et languettes pour faciliter leur transformation. Les contours variés des produits constituaient donc un défi supplémentaire pour l'étiquetage. Outre les propriétés adhésives des étiquettes, le mode d'application du matériau est également déterminant pour l'adhérence. C'est pourquoi l'applicateur a été équipé d'une éponge qui presse fermement l'étiquette sur la surface immédiatement après son application.

Les palettes contenant les panneaux MDF les plus divers sont ainsi acheminées vers les chantiers ou les usines de meubles. Un marquage fiable grâce à la collaboration entre étiqueteuses et robots.