H. Wilhelm Schaumann

Depuis plus de 80 ans, Schaumann se consacre à l'alimentation des animaux d'élevage tels que les porcs, les bovins et la volaille. Afin d'éviter toute confusion, tous les sacs d'aliments sont étiquetés avec des informations sur le produit et des codes unidimensionnels et bidimensionnels avant d'être remplis.

Produits

Une technologie de pointe pour les exigences les plus élevées

« La sécurité des processus a toujours été et reste la priorité absolue chez Schaumann. De plus, il fallait imprimer un code QR de haute qualité et de grande taille sur un sac en papier à plat. Sans oublier l'étiquetage au format DIN A 5. La mise à jour du système d'étiquetage nous a permis de faire un grand pas en avant dans l'automatisation de la logistique d'entreposage ! »

Le défi

- Impression de codes QR sur une grande surface

- Étiquetage au format DIN A5

- Impossible de coder sur le convoyeur

- Impression nette malgré les vibrations

- Exigences élevées en matière d'encre dans le secteur alimentaire

Le résultat

- L'Integra PP 108 imprime des codes QR personnalisés d'une hauteur de 108 mm et d'une résolution de 360 dpi

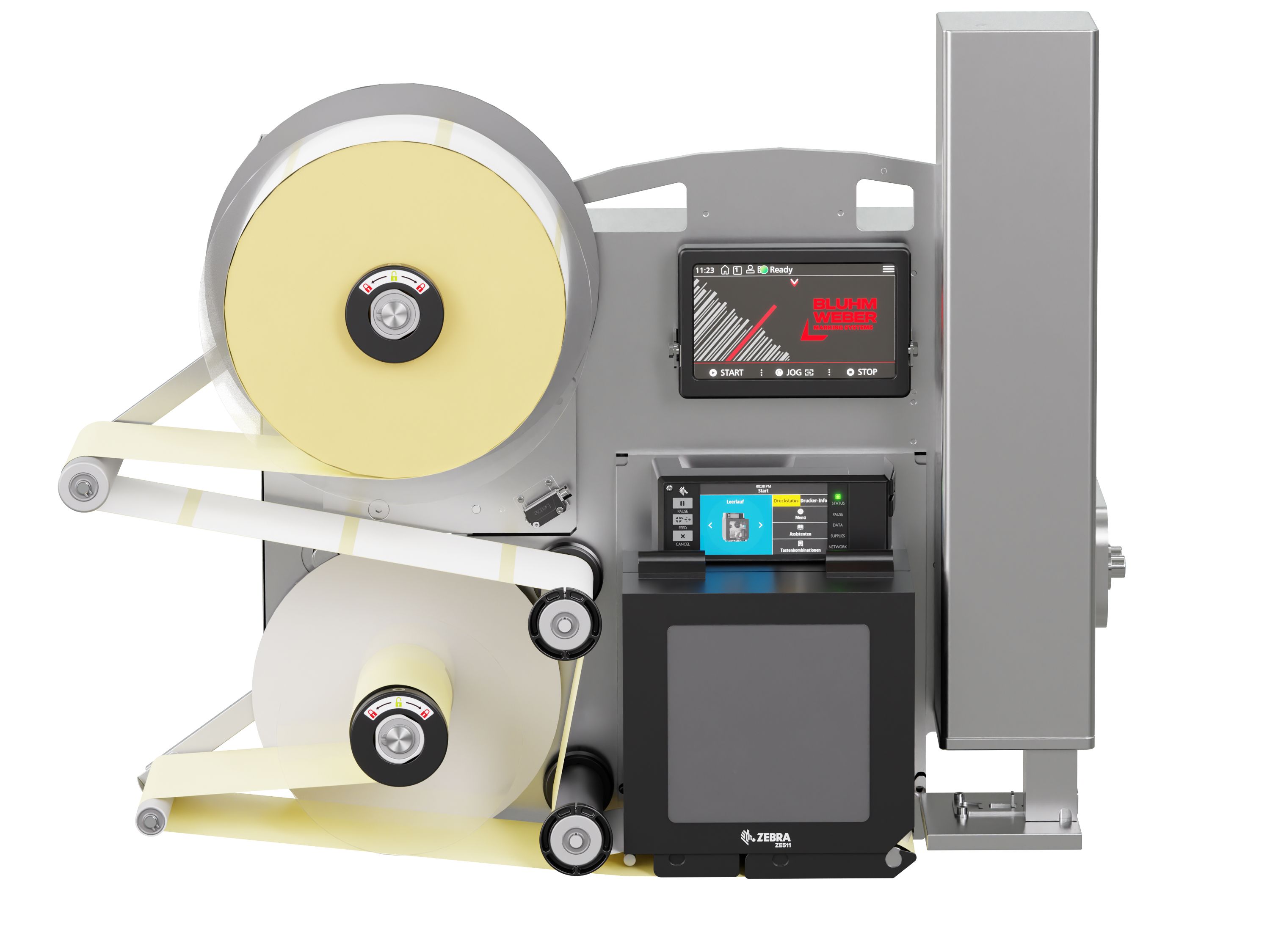

- Le système d'impression et de dépose d'étiquettes Legi-Air 4050 applique sans contact des étiquettes DIN A5

- Montage de l'Integra PP 108 sur une traverse mobile

- Le système d'encre à recirculation garantit une image imprimée brillante, même en cas de vibrations

- Encre certifiée sans huile minérale pour un marquage sans risque

Technologie de marquage pour la sécurité des processus

« Notre ancienne solution de marquage était obsolète », explique Stefan List. Les pièces de rechange n'étaient plus disponibles et le service après-vente ne pouvait plus être assuré. Schaumann produit 24 heures sur 24 selon un processus « juste à temps ». « Nous ne pouvons pas nous permettre de pertes ou de retards de production. C'est pourquoi nous avons cherché une nouvelle technologie ! », explique Stefan List. Il a trouvé ce qu'il cherchait chez le fournisseur de solutions de marquage Bluhm Weber Group. Alexander Wimmer, conseiller système, souligne : « La sécurité des processus était et reste la priorité absolue chez Schaumann. De plus, il fallait imprimer des codes QR de grande qualité et de grande taille sur des sacs en papier couchés. Sans oublier l'étiquetage avec une étiquette au format DIN A 5. »

Alexander Wimmer a recommandé à Stefan List le système d'impression à jet d'encre Markoprint Integra PP 108. En effet, celui-ci permet non seulement un marquage grand, rapide et haute résolution, mais il est également insensible aux vibrations. « Les imprimantes à jet d'encre codent généralement les produits qui défilent devant elles sur un convoyeur », explique M. Wimmer. Cependant, comme les sacs en papier vides de Schaumann ne devaient pas être transportés sur un convoyeur, le système d'impression devait « se mettre en mouvement ». Bluhm Weber Group a monté le PP 108 sur une traverse qui se déplace latéralement, de sorte que la tête d'impression peut imprimer les sacs en papier pendant son mouvement latéral. « Il y avait bien sûr beaucoup de choses à prendre en compte lors du montage », se souvient Alexander Wimmer : « Les tuyaux et les câbles ne devaient pas gêner le « déplacement » et la tête d'impression devait pouvoir résister aux vibrations liées au mouvement. » Des conditions parfaites pour l'Integra PP 108 : même en cas de vibrations, le système de recirculation de l'encre garantit qu'aucune buse ne tombe en panne et que l'impression reste toujours brillante. Même un choc contre le boîtier n'endommage pas l'imprimante.

Automatisation de la logistique d'entreposage

« Avec la nouvelle solution de marquage, nous voulions également automatiser une partie de notre logistique », souligne Stefan List. Outre le texte en clair, un code QR lisible automatiquement devait donc être apposé sur le fond des sacs. « Chaque sac reçoit un code individuel. Cela simplifie non seulement nos processus logistiques, mais garantit également la traçabilité de nos produits », explique M. List : « Car nous voulons savoir à tout moment qui a produit quoi, quand, où, avec quelles matières premières et auprès de quel fournisseur ! »

L'Integra PP 108 imprime les codes QR individuels chez Schaumann sur les sacs en papier à une hauteur de 108 millimètres et avec une résolution de 360 dpi. Avec une vitesse pouvant atteindre 150 mètres par minute, il fonctionne également à une vitesse supérieure à la moyenne. Cela correspond à la vitesse fulgurante de 2,5 mètres par seconde. Son encre certifiée sans huile minérale répond également aux exigences élevées de l'industrie alimentaire. Elle peut donc être utilisée sans hésitation pour le marquage de produits et d'emballages dans le secteur alimentaire. Les images imprimées peuvent être facilement créées sur PC à l'aide du logiciel idesign8+ fourni, puis transférées vers l'imprimante. Pour plus de sécurité, l'image imprimée actuelle est également toujours visible sur l'écran de l'imprimante.

Étiquetage au format DIN A-5

Immédiatement après l'impression, les sacs en papier sont munis d'une étiquette. Cette étiquette contient les informations spécifiques au produit telles que le nom de l'article et du produit, les ingrédients, le label de la marque ainsi que plusieurs codes-barres. En raison de la quantité d'informations, une étiquette au format DIN A-5 est nécessaire. Elle est apposée par un système d'impression-distribution de Bluhm Weber Group. Le Legi-Air 4050 reçoit les informations d'impression du réseau du client et les transmet au module d'impression du fabricant Zebra intégré au système. L'étiquette fraîchement imprimée est immédiatement apposée sans contact sur le sac en papier par le distributeur. Ici aussi, des vitesses élevées sont possibles.

Après le marquage, les sacs en papier sont remplis avec la nourriture correspondante et fermés. Empilés sur des palettes, ils sont ensuite transportés vers l'entrepôt à l'aide d'un chariot élévateur. Grâce à la taille des codes QR apposés sur le fond des sacs, le contenu des sacs d'aliments peut être facilement identifié à partir du chariot élévateur à l'aide d'un scanner. « La mise à jour du système d'étiquetage nous a permis de faire un grand pas en avant dans l'automatisation de la logistique d'entreposage ! », se réjouit Stefan List.