Systèmes de marquage

Le terme générique de « systèmes de marquage » englobe tous les équipements industriels destinés au marquage des produits et des emballages. Ces machines permettent non seulement de marquer les produits eux-mêmes avec des informations variables, mais aussi leur suremballage primaire (emballages de produits) et secondaire (cartons jusqu'aux palettes).

Outre les distributeurs d'étiquettes et les systèmes d'impression-pose, les systèmes de marquage comprennent également les imprimantes à jet d'encre et les imprimantes laser. Contrairement aux imprimantes de bureau, il s'agit de machines robustes et adaptées à l'industrie, qui sont utilisées dans tous les secteurs, mais surtout dans la logistique, l'emballage et la production.

La fonction première de ces systèmes est de marquer des produits ou des emballages avec des informations très diverses telles que des codes, des numéros séquentiels, des dates limites de consommation (DLC), des graphiques ou des textes. Ces informations permettent d'une part la lecture automatisée des contenus respectifs, l'automatisation des processus logistiques et une traçabilité tout au long de la chaîne d'approvisionnement.

D'autre part, elles informent également le consommateur final sur le point de vente du contenu du produit et des recommandations d'utilisation. Pour les produits alimentaires, des informations importantes viennent s'ajouter, comme la liste des ingrédients, les informations sur les allergènes, les dates de production et de péremption ainsi que les recommandations de conservation, de préparation et de consommation.

Unterschied von industriellen Kennzeichnungssystemen zu Bürodruckern

Certes, les imprimantes du commerce permettent également d'imprimer des codes et des données complexes. Néanmoins, ces imprimantes ne sont pas adaptées à une utilisation dans un environnement industriel. En effet, les imprimantes de bureau n'impriment souvent que sur du papier de format A4 maximum, alimenté par un bac. Elles impriment plutôt lentement et utilisent des volumes d'encre ou de toner beaucoup plus faibles. Elles disposent également d'une mémoire limitée et ne peuvent généralement être contrôlées que par un ordinateur (et non directement par la machine). En outre, elles sont uniquement destinées à un usage bureautique et ne sont pas adaptées aux environnements de production, où elles peuvent être exposées à l'humidité ou à la poussière.

En revanche, les systèmes de marquage industriels présentent de nombreux avantages :

- Vitesse d'impression

Les systèmes de marquage doivent s'adapter aux vitesses de production sur site. Outre la vitesse du convoyeur, la vitesse d'impression et le débit requis par un système de marquage dépendent également de l'espacement des produits et de la quantité de contenu à imprimer.

Les systèmes standard ou à grande vitesse sont disponibles en fonction du nombre de produits ou d'emballages à marquer par minute. La vitesse d'impression des machines de marquage industrielles est donc beaucoup plus rapide que celle des imprimantes traditionnelles. Il existe des imprimantes thermiques à jet d'encre capables d'imprimer jusqu'à 120 marquages variables par seconde. Pour cela, il faut notamment disposer d'une mémoire vive importante. - Qualité d'impression

Les systèmes de marquage professionnels marquent avec une grande netteté ou avec une résolution allant jusqu'à 600 dpi. Les marquages adhèrent en quelques millisecondes sur les supports les plus divers et sont résistants à l'abrasion. Ils sont précis, très lisibles, contrastés et (si vous le souhaitez) durables. - Hauteur de l'image imprimée

Les imprimantes à jet d'encre industrielles sont capables d'imprimer des images de grande taille, jusqu'à 800 millimètres de hauteur et six mètres de longueur. Elles dépassent ainsi largement les capacités des imprimantes de bureau traditionnelles ou des traceurs. - Distances d'impression

Les machines professionnelles marquent sans contact à des distances variables du produit ou de l'emballage. Plus la distance entre le système de marquage et la surface à marquer peut être grande sans affecter la qualité du résultat de codage, plus le système peut être utilisé de manière flexible dans l'environnement de production. - Surfaces marquables

Les systèmes de marquage industriels ne se contentent pas d'imprimer sur du papier plat à partir d'un bac d'alimentation, mais marquent les surfaces les plus diverses, du papier au carton en passant par les matières plastiques, le verre, le métal, etc. L'encre utilisée par les systèmes d'impression dépend de la nature et de la couleur de la surface à marquer. Outre les variantes à base d'eau, d'huile et de solvant, il existe par exemple des encres pigmentées, résistantes à l'alcool, à la graisse et à la condensation.

De plus, la structure de la surface à marquer ne doit pas nécessairement être plane. Les produits ronds peuvent par exemple être déplacés le long de la tête d'impression dans un mouvement de rotation. Cela permet de garantir une qualité d'impression constante, même sur des surfaces irrégulières. - Interfaces

Les systèmes de marquage industriels n'ont pas besoin d'un ordinateur externe pour être pilotés. Ils peuvent ainsi être commandés soit directement sur l'unité de contrôle, soit via une connexion réseau ou un API externe. - Protection IP

Les systèmes de marquage industriels sont également dotés de classes de protection IP élevées. Pour les environnements de production dans lesquels la technologie utilisée est exposée à l'humidité, à la saleté ou à la poussière, des classes de protection IP de 55 ou 65 sont requises. Il existe des appareils qui se ferment automatiquement pendant les pauses de production et qui ne doivent pas être démontés ou recouverts lors du nettoyage humide. - Adaptation à l'environnement de production

Les systèmes peuvent être intégrés dans les productions. Dans ce cas, les têtes d'impression sont montées directement sur des convoyeurs afin de pouvoir marquer des produits ou des cartons au passage. Dans les environnements de production restreints, il est possible de placer le contrôleur du système à quelques mètres de la tête d'impression. Il existe également des systèmes de marquage qui intègrent la tête d'impression et le contrôleur dans un seul appareil minuscule. Ces appareils peuvent donc être installés dans un espace très réduit.

Types de systèmes de marquage

Il existe différents types de systèmes de marquage. On peut distinguer en gros les méthodes de marquage direct et l'étiquetage.

Systèmes de marquage direct et indirect

Les méthodes de marquage direct comprennent l'impression à jet d'encre, l'impression directe par transfert thermique et le marquage laser. Dans l'environnement industriel, le marquage par jet d'encre s'effectue soit par la méthode dite « goutte à la demande », soit par la méthode du jet d'encre continu.

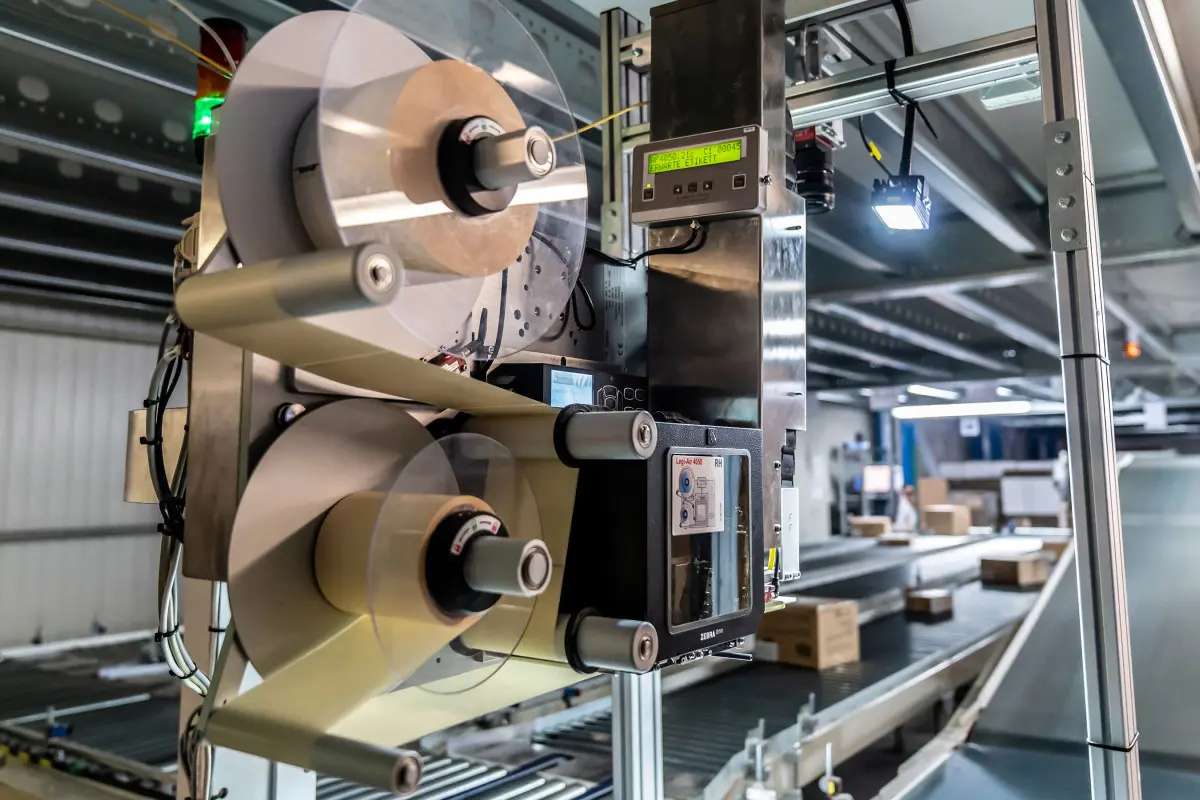

L'étiquetage est une alternative au marquage direct des produits et des emballages. Il convient par exemple aux applications pour lesquelles l'impression n'est pas envisageable ou pas pratique. De plus, l'utilisation d'étiquettes pré-imprimées en plusieurs couleurs offre des possibilités plus étendues que l'impression ou le marquage (monochrome). Les distributeurs d'étiquettes peuvent également appliquer des informations à des positions variables et les unités n'ont pas besoin de passer sur la bande à une distance fixe du système d'identification.

Du simple marquage à la résolution de processus logistiques complexes

La gamme des systèmes de marquage disponibles sur le marché s'étend des appareils d'entrée de gamme pour les tâches de codage simples (codage = inscription / marquage), aux systèmes semi-automatiques pour l'étiquetage des bouteilles, jusqu'aux installations capables de gérer des processus logistiques complets, y compris tous les périphériques.

Au début, il est par exemple possible d'imprimer soi-même des étiquettes sur une imprimante d'étiquettes et de les coller manuellement. À partir d'un certain point, l'étiquetage manuel n'est plus possible. Un système semi-automatique d'entrée de gamme permet alors d'étiqueter beaucoup plus rapidement et plus précisément. Dès que les produits passent de toute façon sur un tapis roulant, il est possible d'aller plus loin dans l'automatisation de l'étiquetage. Les marchandises et les emballages peuvent non seulement être étiquetés simultanément de plusieurs côtés pendant le « passage », mais aussi être imprimés ou marqués au laser de manière entièrement automatique.

Les étiqueteuses sont disponibles en tant que simples distributeurs d'étiquettes (pour les étiquettes (décoratives) pré-produites) ou en tant que systèmes d'impression (avec un module d'impression supplémentaire pour le marquage individuel). Il est également possible de combiner un distributeur d'étiquettes avec un système de marquage direct, comme une imprimante à jet d'encre ou une étiqueteuse laser. Dans ce cas, les étiqueteuses directes peuvent par exemple imprimer des étiquettes décoratives avec des dates de péremption.

Les distributeurs d'étiquettes sont donc extrêmement polyvalents en termes de configurations et d'équipements : ils peuvent être équipés de différents modules d'impression, courses de distribution et applicateurs en fonction de l'environnement de production et de la tâche d'étiquetage.

Systèmes d'étiquetage modernes : robots, systèmes à caméra et mise en réseau intelligente

La discipline reine de l'automatisation du processus d'étiquetage est l'utilisation de robots industriels. En effet, lorsque la manipulation des pièces est assurée par des robots, le marquage des produits peut être rendu encore plus flexible et efficace. Ces applications sont utiles lorsque, par exemple, un produit ne peut pas être imprimé ou étiqueté immédiatement après sa fabrication alors qu'il se trouve sur le convoyeur, lorsque le marquage doit être appliqué à des positions variables ou lorsque de grandes distances doivent être couvertes. La plupart du temps, on utilise des robots à bras articulés - appelés robots universels - dont les mouvements sont librement programmables.

Dans les productions modernes , les étiqueteuses, les imprimantes à jet d'encre ou les marqueurs laser sont souvent placés à des points névralgiques : Le contrôle qualité et l'emballage du produit ont lieu juste avant le marquage. Après l'impression, la lisibilité du marquage est souvent vérifiée au moyen d'un scanner afin de pouvoir rejeter immédiatement les produits défectueux. Les systèmes de marquage se trouvent donc au milieu d'une multitude de caméras, de scanners et de capteurs.

Industrie 2.0 - la production intelligente

Si tous ces appareils étaient mis en réseau et reliés au réseau de l'entreprise, il serait possible d'enregistrer, de collecter et d'analyser ultérieurement des indicateurs de production pertinents. Ces données pourraient fournir des réponses aux questions suivantes : combien d'unités ont été produites, quelle était la vitesse (moyenne) de la ligne, combien de rebuts ont été constatés, combien de temps la production a été arrêtée et quelles erreurs se sont produites et à quelle fréquence.